Manifattura Maiano ripensa l’isolante: è 100% tessile riciclato e a “km 0″

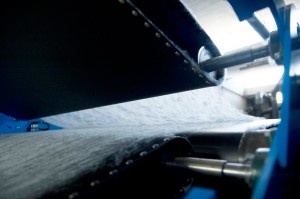

“Ci siamo scoperti sostenibili, è stata una presa di coscienza di un valore che i nostri prodotti già avevano”. Dal 1960 Manifattura Maiano lavora le fibre tessili riciclate per trasformarle in feltri e ovatte per settori tradizionali come arredamento, calzatura, automotive. Nel 2006, ha sviluppato una linea di prodotti in fibre tessili riciclate o naturali dalle alte performance per l’isolamento termoacustico nell’edilizia sostenibile, arrivando poi a RecycleTherm Km0, che unisce queste caratteristiche alla filiera corta. Il pannello ha valso all’impresa, nel 2012, il Premio Innovazione Amica dell’Ambiente, attribuito ogni anno da Legambiente alle soluzioni innovative che migliorino la qualità della vita nel rispetto dell’ambiente.

“Ci siamo scoperti sostenibili, è stata una presa di coscienza di un valore che i nostri prodotti già avevano”. Dal 1960 Manifattura Maiano lavora le fibre tessili riciclate per trasformarle in feltri e ovatte per settori tradizionali come arredamento, calzatura, automotive. Nel 2006, ha sviluppato una linea di prodotti in fibre tessili riciclate o naturali dalle alte performance per l’isolamento termoacustico nell’edilizia sostenibile, arrivando poi a RecycleTherm Km0, che unisce queste caratteristiche alla filiera corta. Il pannello ha valso all’impresa, nel 2012, il Premio Innovazione Amica dell’Ambiente, attribuito ogni anno da Legambiente alle soluzioni innovative che migliorino la qualità della vita nel rispetto dell’ambiente.

Sara Casini, responsabile Ricerca e Sviluppo, ha seguito tutto il percorso che ha portato l’azienda di Capalle, vicino a Prato, a capire le proprie potenzialità in termini di produzioni sostenibili, rimaste inespresse per molti anni. “Già venti anni fa producevamo pannelli e rotoli isolanti in lana e in lino per imprese nostre clienti. Poi, tra il 2005 e il 2006, visto che aumentava l’attenzione verso questi temi, abbiamo deciso di lanciare una linea di prodotti in fibre naturali o riciclate con il nostro marchio: sono nati così i pannelli in kenaf, canapa, poliestere riciclato, e fibre tessili”.

Da questo primo passo, il resto viene pian piano da sé: nel 2009, in collaborazione con l’università di Firenze, l’azienda avvia l’analisi del ciclo di vita (LCA) di alcuni prodotti rappresentativi della propria gamma di articoli, valutandone l’impatto in termini di uso di risorse, di emissioni di sostanze inquinanti e di consumi energetici. E facendo così un salto di qualità e di innovazione: “Il Life Cycle Assessment prevede anche lo studio di migliorie da apportare ai prodotti. Fino a quel momento, per il pannello RecycleTherm usavamo fibre tessili riciclate all’85%, provenienti da varie parti d’Italia. Per ridurne l’impatto ambientale, abbiamo creato la nuova versione a filiera corta, composta al 100% da fibre riciclate provenienti da un raggio di 15 chilometri”. Fibre che vengono sterilizzate e lavorate senza l’utilizzo di acqua, prodotti chimici o collanti, completamente riciclabili a fine vita del prodotto, e salvate così dalla discarica: “Spesso non vengono neanche bruciate nei termovalorizzatori, perché paradossalmente sono difficili da trattare con le macchine attuali”.

Negli ultimi anni Manifattura Maiano ha anche investito in una nuova tecnologia produttiva che permette di rilavorare qualsiasi tipo di scarto, sia tessile, sia in altri materiali come gomma o pelle: “In questo modo riutilizziamo tutti i nostri rifiuti di produzione e ritiriamo quelli di imprese nostre clienti, derivanti per esempio dalla trapuntatura dei materassi o dall’imbottitura dei divani. Inoltre, in collaborazione con ASM, la municipalizzata per la gestione dei rifiuti della provincia di Prato, recuperiamo gli scarti di lavorazione prodotti dal distretto tessile, che è il più grande d’Italia e uno dei più grandi a livello europeo”. E l’innovazione continua: “Ci stiamo organizzando per il recupero della gommapiuma e tra poco lanceremo un nuovo prodotto per i materassi che sarà riciclabile al 100%”, annuncia Sara Casini.

Nonostante la crisi, la risposta del mercato è stata buona: “Ogni anno incrementiamo a doppia cifra la vendita di questi prodotti. In questo momento esportiamo già nell’Unione Europea, ma abbiamo un piano strategico per raggiungere anche i Paesi emergenti”. Se il bando andrà a buon fine, l’azienda avvierà una fase di approfondimento dell’LCA, in collaborazione con l’Istituto Superiore Sant’Anna di Pisa. “E’ un aspetto che ci preme molto, perché l’approccio del ciclo di vita dimostra in modo oggettivo la sostenibilità di un prodotto. Quando si dice che qualcosa è sostenibile, bisogna dare un riscontro oggettivo, non può essere solo un’operazione di marketing”. Per favorire la diffusione di materiali simili, tuttavia, “è auspicabile il coinvolgimento ed il sostegno della pubblica amministrazione, ad esempio con sistemi di incentivazione fiscale e scomputi volumetrici per premiare soluzioni energeticamente performanti che utilizzino materiali ecologici a filiera corta”. A Prato i 49 nuovi alloggi di edilizia popolare che verranno costruiti nel 2014 saranno isolati con pannelli RecycleTherm Km0: “Si chiuderà così il cerchio della filiera di un prodotto riciclato del territorio, reimpiegato nel territorio stesso”.

Veronica Ulivieri